Когда речь идёт о смешивании ингредиентов для крупномасштабного производства таблеток, многие фармацевтические производители выбирают влажную или сухую грануляцию, чтобы минимизировать риск сегрегации порошка. Прямое таблетирование – это простая и доступная альтернатива этой технологии. Однако она требует от производителей специальной адаптации своих строго определенных, валидированных и задокументированных процедур. Это влечёт за собой такие временные, финансовые и административные затраты, что переход на метод прямого прессования представляется не таким привлекательным. Тем не менее, как будет показано в данной статье, эти дополнительные усилия окупятся благодаря использованию смесителя Nauta.

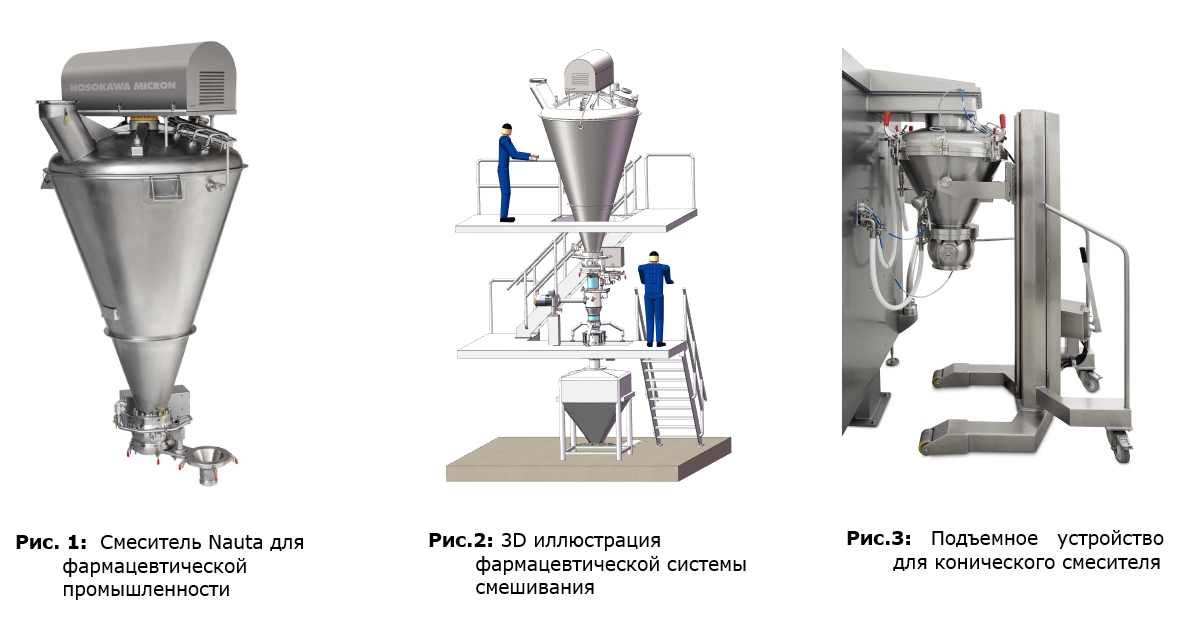

На сегодняшний день таблетка — это самая распространенная форма для лекарственных средств. Производители фармацевтической субстанции должны придерживаться высоких стандартов качества и строгих правил, чтобы гарантировать, что каждая таблетка содержит точное соотношение активной фармацевтической субстанции (API) в сочетании со вспомогательными веществами, такими как связующие, лубриканты, ароматизаторы или пигменты. Для этого все компоненты должны быть идеально перемешаны перед прессованием в таблеточную форму. Многие производители смешивают ингредиенты в барабанном или контейнерном смесителе, а затем выполняют влажное или сухое гранулирование, чтобы снизить риск повторного разделения составляющих. Однако, как объясняется ниже, использование смесителя Nauta от компании HOSOKAWA MICRON B.V. [рис. 1] имеет неоспоримые преимущества. Предотвращая сегрегацию и позволяя использовать метод прямого прессования, этот смеситель устраняет необходимость грануляции, тем самым экономя время и деньги фармацевтических компаний.

Влажная и сухая грануляция

«В общих чертах, риск сегрегации сводится к минимуму за счет уменьшения разницы в насыпной плотности и распределении частиц по гранулометрическому составу между API и вспомогательными веществами», - говорит Берт Декенс, менеджер по применению оборудования отдела «Фармацевтика» компании HOSOKAWA MICRON B.V. в г. Дутинхем, Нидерланды, - «Производители часто добавляют этап гранулирования, чтобы снизить этот риск». Влажная грануляция включает несколько последовательных шагов, таких как гранулирование, сушка и просеивание. Это делает весь процесс трудоемким и, следовательно, дорогостоящим. В качестве альтернативы существует сухое гранулирование, особенно актуальное, если продукт чувствителен к влаге и теплу. Хотя сухое гранулирование проще и экономичнее, чем влажное, оно имеет и недостатки, а именно, зачастую высокий процент мелких гранул, что может ухудшить качество таблетки.

Преимущества прямого прессования

Все большее число фармацевтических производителей обнаруживают, что прямое прессование является более простой и, следовательно, более экономичной альтернативой сухому или влажному гранулированию. Для этого требуется сделать смесь сухих сыпучих порошков с однородным размером частиц, которую можно было бы сразу отправить на таблет-пресс. Для компаний, которые хотят отказаться от стадии гранулирования, у HOSOKAWA MICRON есть решение: конический смеситель Nauta.

«Несмотря на то, что наш конический шнековый смеситель Nauta был разработан несколько десятилетий назад и уже давно хорошо известен, он постоянно совершенствуется в соответствии с самыми последними технологическими достижениями, чтобы отвечать потребностям клиентов в фармацевтической промышленности», - добавляет г-н Декенс. «Он идеально подходит для бережного перемешивания сыпучих порошков, чувствительных к сдвиговому воздействию. Nauta позволяет смешать все необходимые ингредиенты в полностью гомогенную массу с высокой точностью дозировки. Кроме того, этот смеситель очень гибок в отношении объема заполнения; он по-прежнему дает отличный результат перемешивания, даже если заполнен всего на 10%. Это делает его оптимальным для использования в многоступенчатом процессе смешивания для производства таблеток с малыми дозами действующего вещества».

Универсальное решение для смешивания

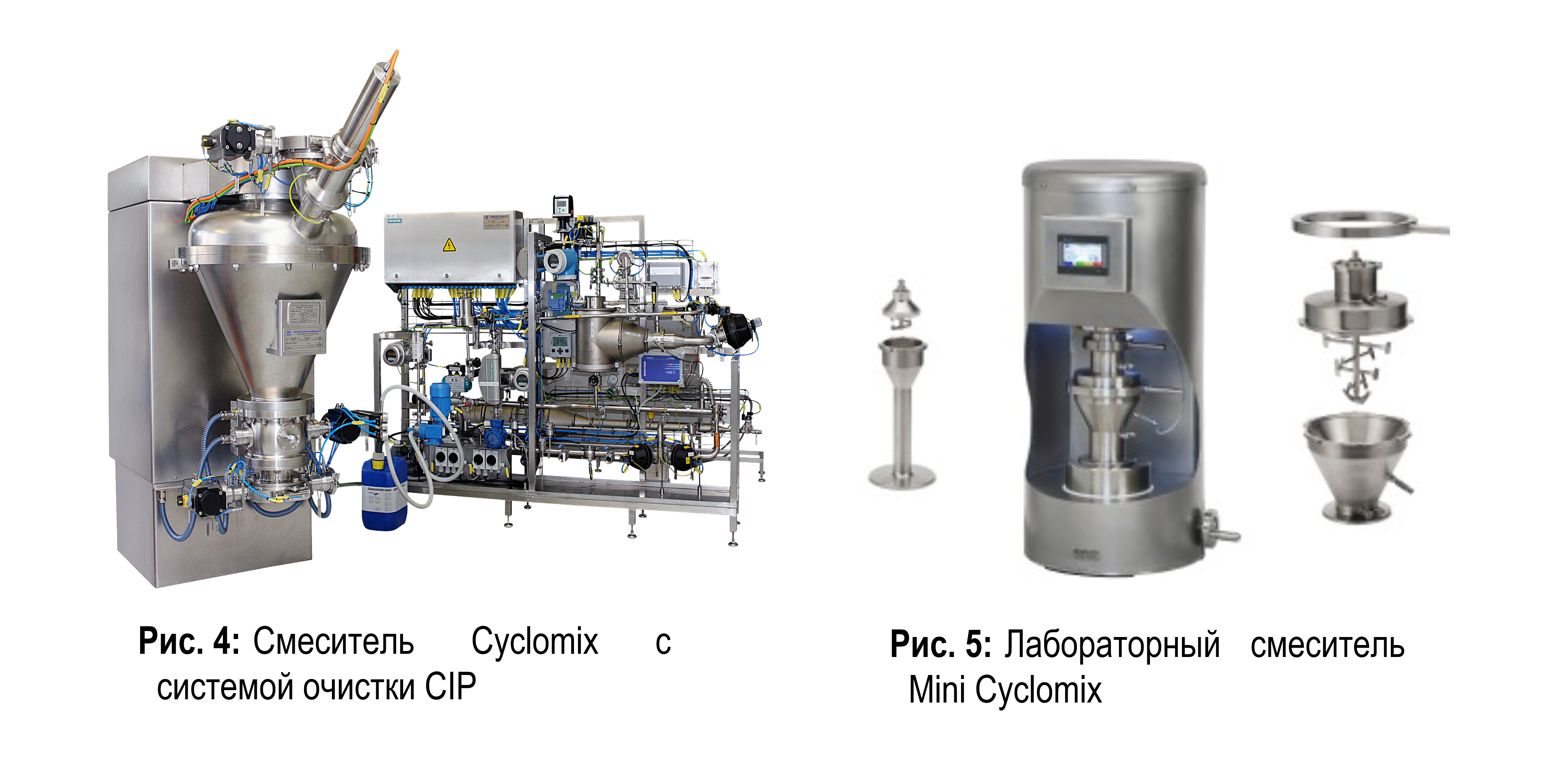

«В компании HOSOKAWA MICRON мы не просто поставляем машины, а разрабатываем комплексные решения, которые учитывают процессы, происходящие до и после этапа смешивания [Рис. 2]. Другими словами, мы всегда учитываем четыре аспекта: как порошок подается в смеситель, что происходит внутри емкости, как выгружается смесь, и как очищается оборудование», - продолжает Берт Декенс.

«Например, для загрузки и выгрузки токсичного сырья мы можем использовать готовые решения или разработать индивидуальные системы стыковки контейнеров, включая подъемные устройства или разъемные поворотные дисковые клапаны [Рис. 3]. Что касается второго аспекта, то во время самого процесса смешивания мы учитываем все дополнительные ингредиенты, которые может потребоваться добавить в смесь, и то, как они повлияют на процесс. Сюда относятся и жидкости, которые при необходимости можно нагревать или охлаждать во время смешивания. Мы также можем интегрировать оборудование для последующей обработки продукта, например, дезагломераторы, сита, дробилки и т. д., чтобы придать смеси необходимые качества».

Коническая форма емкости и свободно подвешенный шнек с верхним приводом гарантируют, что порошки не будут снова расслаиваться во время выгрузки в таблет-пресс, что может быть проблемой при использовании барабанных смесителей. При необходимости смеситель Nauta можно даже расположить прямо над таблеточным прессом, чтобы обеспечить прямую выгрузку, что дополнительно способствует сохранению стабильности продукта.

Четвертый аспект, очистка, чрезвычайно важен в такой отрасли, как фармацевтика, поэтому HOSOKAWA MICRON предлагает полностью автоматизированную очистку на месте (CIP) и стерилизацию на месте (SIP), включая интегрированные системы управления [Рис. 4]. «Наши системы CIP и SIP постоянно состыкованы с оборудованием. Исключение этапов подсоединения и отсоединения узлов очистки снижает риск загрязнения продукта, а также намного безопаснее для оператора, например, при работе с токсичными субстанциями», - заявляет г-н Декенс. «Излишне говорить, что все наши системы соответствуют применимым нормам и директивам, и мы предоставляем документацию, подтверждающую это. Это освобождает наших клиентов от необходимости согласовывать нормативно-правовые соответствия».

Практические испытания в небольшом масштабе

Время имеет существенное значение для производителей, стремящихся выиграть борьбу за лидерство на рынке и получить патент на новый и не имеющий аналогов фармацевтический продукт. Чтобы иметь достаточно времени для оптимального изучения технологии и возможностей экономии за счет перехода на прямое прессование, рекомендуется как можно раньше связаться с HOSOKAWA MICRON - желательно ещё во время процесса исследований и разработок. «В конце концов, рецептура каждой новой таблетки уникальна, поэтому мы разрабатываем решения для конкретных продуктов вместе с каждым клиентом», - продолжает Берт Декенс. «Например, может быть полезно создать предварительные смеси и впоследствии добавить все дополнительные вещества в один смеситель, как позволяет сделать Nauta, а не разделять смешивание на отдельные этапы. Наш испытательный центр в Нидерландах, который является уникальным в Европе, благодаря своим размерам и широкому спектру оборудования, позволяет нам тесно сотрудничать с клиентами, чтобы исследовать такие возможности с использованием оригинальных ингредиентов в рамках производственных испытаний небольшого масштаба».

Вторая ситуация, в которой прямое прессование имеет смысл, это, по словам Берта Декенса, производство дженериков: «Производители должны сосредоточиться на снижении затрат, даже если это означает, что они должны изменить свой производственный процесс, включая повторную валидацию своих процедур по мере необходимости. Снижение затрат, которого они могут достичь без ущерба для качества, делает прямое прессование чрезвычайно привлекательным».

Многолетний опыт

HOSOKAWA MICRON имеет многолетний опыт и проверенные ноу-хау в области разработки масштабируемых технологий для фармацевтической промышленности, начиная от лабораторных машин и заканчивая крупномасштабными производственными комплексами. Помимо смесителя Nauta, компания также производит конический лопастной смеситель (CPM) для смешивания со средней интенсивностью и Cyclomix, который широко используется для интенсивного смешивания с большим сдвиговым воздействием для когезивных тонких порошков, которые используются при производстве ингаляторов (DPI) [Рис. 5]. «Необходимая энергия смешивания зависит от различных факторов. Характеристики порошка, такие как когезивность и размер частиц, конечно, важны, но также необходимо учитывать свойства конечного продукта, а также требования к процессу, безопасности и оборудованию. Благодаря большому опыту и собственным разработкам мы являемся универсальным поставщиком систем смешивания и можем посоветовать каждому клиенту наилучший порционный смеситель - с низким, средним или высоким сдвиговым воздействием - для каждой конкретной ситуации», - заключает Берт Декенс.