Компания выбрала технологии IMA Active для расширения инновационно-производственного комплекса, расположенного в Санкт-Петербурге. Однако сотрудничество началось задолго до старта работы площадки, когда основные мощности российской компании были не столь внушительными и находились в другом месте. Поэтому партнерство проверено временем.

Компания «ВЕРТЕКС» с фармкомплексом на участке «Новоорловская» особой экономической зоны «Санкт-Петербург» – один из крупнейших и быстрорастущих отечественных производителей лекарств в России. В 2015 г. была открыта первая очередь объекта, на которой начался выпуск препаратов. Здание общей площадью около 21 000 м² было построено всего за два года, производство работает круглосуточно и без выходных. С 2018 г. компания реализовала проекты второй и третьей очередей площадки. В 2019 г. начал работу лабораторно-складской корпус общей площадью около 7300 м² (вторая очередь). В конце этого же года компания «ВЕРТЕКС» полностью ввела в эксплуатацию фармкомплекс общей площадью 56 500 м² с учетом третьей очереди, которая разместилась на 28 000 м². Создание новых мощностей потребовало дополнительного оборудования для оснащения производственных участков.

Сегодня в портфолио «ВЕРТЕКСА» более 300 позиций продукции, в том числе оригинальные комбинированные препараты для применения в дерматологии, гинекологии, кардиологии и оториноларингологии. «В нашем портфеле есть препараты с оригинальными композициями и дженерики для широкого ряда областей применения, косметические средства и витаминные комплексы», – уточняют в компании. Фармпроизводитель планирует и дальше развивать ассортимент своей продукции, и технологии IMA Active играют в этом важную роль. Они позволяют продуктивно запускать в работу новое оборудование с учетом растущего объема производства.

На вопросы нашего журналиста ответил Георгий Побелянский, генеральный директор фармацевтической компании «ВЕРТЕКС».

– Какие задачи ставит перед собой компания «ВЕРТЕКС», планируя расширение производства?

Работая в интересах страны, мы в первую очередь ставим перед собой цель обеспечить население доступными, качественными и эффективными лекарствами. С учетом того, что потребность в таких препаратах растет, мы стараемся оперативно удовлетворять спрос. Также компания постоянно увеличивает инвестиции в R&D и каждый год выводит на рынок новые востребованные продукты.

– «ВЕРТЕКС» имеет многолетний опыт эксплуатации установок сушки в кипящем слое производства компании IMA Аctive. Назовите три основные характеристики, которые вы наиболее цените в данном оборудовании.

1. Надежность.

2. Технологичность.

3. Практичность.

– Для нового цеха вы также выбрали оборудование для нанесения оболочки производства компании IMA Active. Какие требования выдвигались к оборудованию? В чем основная причина выбора установки PERFIMA?

Выбирая коатер для нового производственного цеха, мы учитывали имеющийся опыт эксплуатации установки PERFIMA 200, поэтому могли сравнить статистику и основные показатели качества таблеток, покрытых на PERFIMA 200 и аналогичном оборудовании другого производителя, которое мы эксплуатировали до начала сотрудничества с компанией IMA. Полученные показатели стали основанием для выбора следующей машины PERFIMA, которая, как и ее «младшая» модель, обладает широким спектром рабочих параметров и характеризуется надежностью.

– Как вы оцениваете сотрудничество с компанией IMA?

Добропорядочность, профессионализм и внимательность – вот три слова, которые первыми приходят на ум. Активная эксплуатация оборудования и постоянное внедрение в производство новых продуктов не обходятся без определенных сложностей. Но благодаря компании IMA у нас не было ни одного дня, когда мы остались бы с нашей проблемой один на один, поэтому никогда не беспокоились за конечный результат.

– Видите ли вы в перспективе какие-либо проекты, в которых компания IMA может принять участие?

– Видите ли вы в перспективе какие-либо проекты, в которых компания IMA может принять участие?

Конечно, у нас есть долгосрочные планы. Но любой долгосрочный план состоит из тактических промежуточных целей. Нынешняя ситуация в мире и России их корректирует, но запланированные на будущее задачи по развитию компании остаются неизменными. В перспективе мы намерены модернизировать имеющиеся и открыть новые цеха по производству косметических средств, существенно расширить участок по выпуску гормональных препаратов, увеличить мощности для производства актуального портфеля лекарственных средств. Во всех этих проектах IMA, безусловно, может принять участие на условиях здоровой конкуренции с другими производителями.

Пример из практики: оптимизация производства на линии гранулирования компании «ВЕРТЕКС»

Основная цель заключалась в оптимизации процесса гранулирования для повышения производительности гранулированного материала, пригодного для прессования в таблетки. При проведении данного исследования были поставлены такие цели:

1. отрегулировать параметры процесса при влажном гранулировании в ROTOMIX 600 (HSMG);

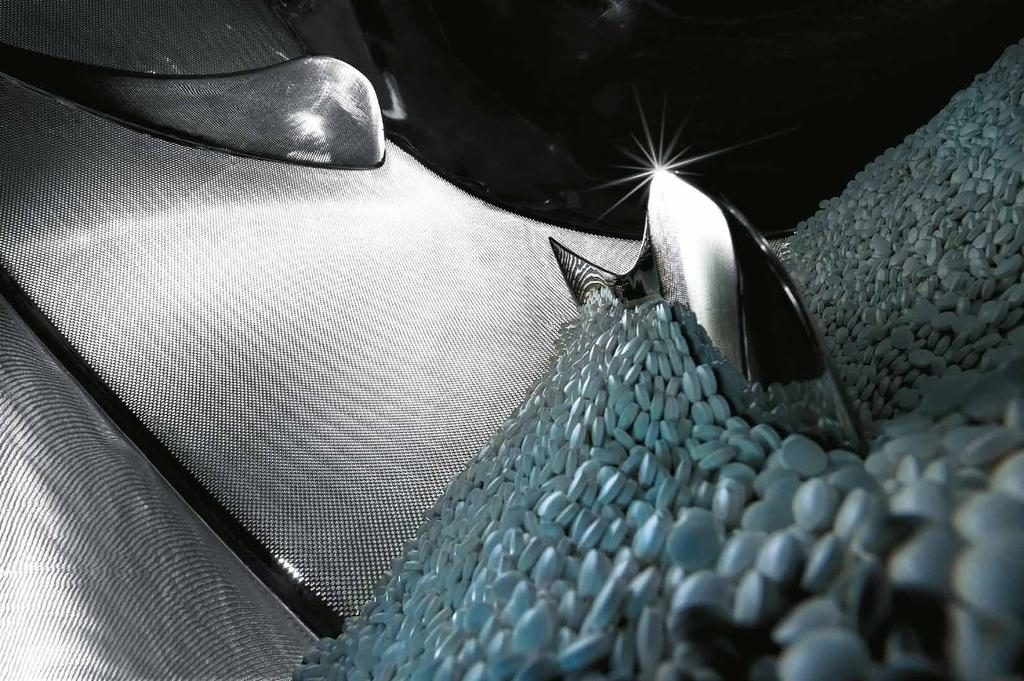

2. выбрать оптимальные параметры процесса для сушилки с псевдоожиженным слоем IMA (FBD), чтобы избежать промежуточного просеивания и дополнительного распыления и получить целевое значение на гранулах в указанном диапазоне конечной влажности.

В формулу были включены только три компонента: метформина гидрохлорид (API), повидон К-30 (связующее вещество) и магния стеарат (смазка).

Выбранный размер партии составил около 200 кг, а требуемые диапазоны конечного содержания влаги (LOD) и объемной плотности гранул – 1,70-2,00% и 0,55-0,65 г/мл соответственно.

При оптимизации партий с учетом технологий IMA была изменена вязкость связующего раствора: часть дополнительного объема воды была использована для приготовления раствора со сниженной до менее 40% концентрацией связующего вещества.

В этом режиме связующий раствор становится пригодным для перекачивания с помощью перистальтического насоса, что позволяет избежать риска воздействия АФИ на оператора при открытии крышки для заливки раствора. После чего вязкость раствора была дополнительно снижена за счет повышения его температуры, благодаря чему значительно сократилось время на его изготовление.

Решение добавить все количество жидкости за одну операцию позволило получить более жесткие и плотные гранулы и уменьшить время влажного смешивания. Это положительно отразилось на производственном процессе: помогло избежать окончательного отскабливания чаши после разгрузки продукта, так как проблема его прилипания к внутренним боковым стенкам была успешно решена.

Продолжение: «Фармацевтическая отрасль», 2020, № 6 (83) Декабрь